- 已发布 2024年10月24日

- 最后修改 2024年10月24日

- 1 分钟

什么是温度保险丝?温度保险丝工作原理、应用和品牌

从类型到应用,了解电气项目所需的所有信息。

了解温度保险丝

在电气安全机制的领域中,温度保险丝是至关重要的组件,尽管它们常常被忽视,但在防止过热灾难中却发挥着基本作用。

为什么温度保险丝重要?

在各种电气设备和工业机械中,温度保险丝作为防止灾难性热事件的不可或缺的守护者。它们在过多热量积聚可能导致起火或导致关键部件失效的设备中尤其普遍,例如吹风机、咖啡机、电动机和变压器。

通过快速响应温度异常,温度保险丝降低了过热带来的风险,增强了各种应用中的安全性和可靠性。

了解温度保险丝的基本原理和功能,对于确保其有效集成到电气系统中至关重要,从而有效降低与热相关事故或设备故障带来的潜在风险。

温度保险丝工作原理

了解温度保险丝的内部工作原理揭示了它们在电气安全中的关键作用。深入了解其操作机制可以阐明它们如何防护过热。

工作原理:

温度保险丝的核心是一个温度敏感元件,通常由易熔合金或低熔点的导电材料制成。这个元件被战略性地放置在电路中,靠近容易过热的组件。

温度感应:

随着电气设备的运行,产生热量,温度保险丝周围的温度逐渐上升。当温度超过预定的阈值——通常称为“触发点”——温度敏感元件发生相变。对于易熔合金来说,它会熔化;对于导电材料来说,它会断裂。

断开连接:

当温度达到触发点时,温度敏感元件的状态变化会触发温度保险丝内部的机械动作。这个动作通常涉及断开电路,有效地中断电流流动。通过停止电流流动,温度保险丝防止进一步加热,降低了火灾或设备损坏的风险。

不可重置的保护:

与传统的保险丝或断路器不同,温度保险丝是一次性的。触发后,它们会永久断开,必须更换才能恢复电路的功能。这种不可重置的特性确保了即使在温度恢复到安全水平后仍能保持保护作用。

不同类型的温度保险丝

温度保险丝有各种设计和配置,每种设计都适用于特定的应用和操作条件。了解不同类型的温度保险丝可以帮助工程师、技术人员和DIY爱好者选择适合自己需求的选项。

1.径向温度保险丝:

径向温度保险丝具有圆柱形设计,温度敏感元件被安置在圆柱形或盘形的外壳内。这些保险丝常用于空间受限的设备,如咖啡机、熨斗和吹风机。

2.轴向温度保险丝:

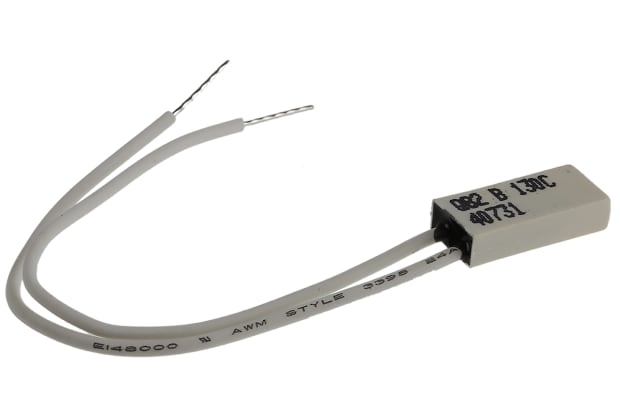

轴向温度保险丝具有线性或管状形状,温度敏感元件沿保险丝的轴线放置。这种设计便于集成到电路板和电缆束中,使其非常适合电子和汽车行业的应用。

3.表面贴装温度保险丝:

表面贴装温度保险丝专门设计用于贴装在印刷电路板(PCB)上。它们具有平坦的矩形外形和焊接端子,便于在制造过程中组装到PCB上。这些保险丝广泛用于消费电子、通讯和工业控制系统中。

4.封装温度保险丝:

封装温度保险丝被密封在保护外壳内,提供了增强的耐用性和对环境因素(如湿气、灰尘和振动)的抵抗力。这种设计使其适用于汽车、航空航天和海洋应用中的恶劣操作条件。

5.有机温度保险丝:

有机温度保险丝使用有机材料作为温度敏感元件,相较于传统金属保险丝,具有响应时间更快和更高的可靠性。它们适用于高性能电子设备,其中精确的温度控制和快速的热保护至关重要。

温度保险丝的常见应用

温度保险丝在许多对温度控制和安全性要求高的行业和应用中得到广泛使用。它们可靠的操作性能和防止过热的能力使其在各种设备和设备中成为不可或缺的组件。以下是一些温度保险丝被广泛应用的常见领域:

1.家用电器:

温度保险丝常被集成在家庭电器中,如咖啡机、烤面包机、电热水壶和微波炉,以防止过热并减少火灾风险。

2.HVAC系统:

暖通空调(HVAC)系统利用温度保险丝保护加热元件、电动机和控制电路等组件,以防止过高的温度,确保安全和高效的操作。

3,汽车工业:

在汽车应用中,温度保险丝被用于座椅加热器、冷却风扇和点火系统等各种组件中,以防止电气故障并降低车辆火灾的风险。

4.电动工具:

电钻、电锯和砂轮等电动工具中常集成温度保险丝,以防止电动机过热,延长设备使用寿命并提高用户安全性。

5.工业机械:

在压缩机、泵和制造设备等工业机械中,温度保险丝至关重要,因为过热可能导致设备停机、生产延误和潜在的安全隐患。

选择温度保险丝的关键考虑因素

选择合适的温度保险丝对确保有效的过热保护和电气安全至关重要。选择温度保险丝时,需要考虑以下几个关键因素:

1.额定温度:

温度保险丝的额定温度应与应用的最高工作温度相匹配。应选择一个触发点略高于正常工作温度的保险丝,以提供足够的温度波动余地。

2.额定电流:

考虑温度保险丝在正常工作期间将承受的最大电流。选择一个额定电流高于预期工作电流的保险丝,以防止提前失效或误触发。

3.响应时间:

温度保险丝的响应时间,即当温度超过触发点时激活所需的时间,对于防止敏感组件损坏至关重要。选择响应时间较快的保险丝,以确保迅速防护过热。

4.安装配置:

确定应用所需的安装配置,无论是径向、轴向、表面贴装还是封装式。确保与现有电路和机械约束兼容,以实现无缝集成。